オペレーター

マシニングセンターで機械加工してます。

”エンドミル”っていう工具使ってるけど、先輩と比べて工具寿命が短かったり、折れたり、トラブルが多いです...。

そんな悩みを、当ブログ管理人で機械加工歴20年のセドヤが解決します!

エンドミルには多くの種類があり、用途にとって適切な使い方をしないと加工の際、トラブルの原因になります。初心者の人にもわかりやすいよう、すぐに使える知識を丁寧に説明します。

この記事を読むと加工にマッチした種類のエンドミルを効率的な使い方で安定した加工ができるようになります。

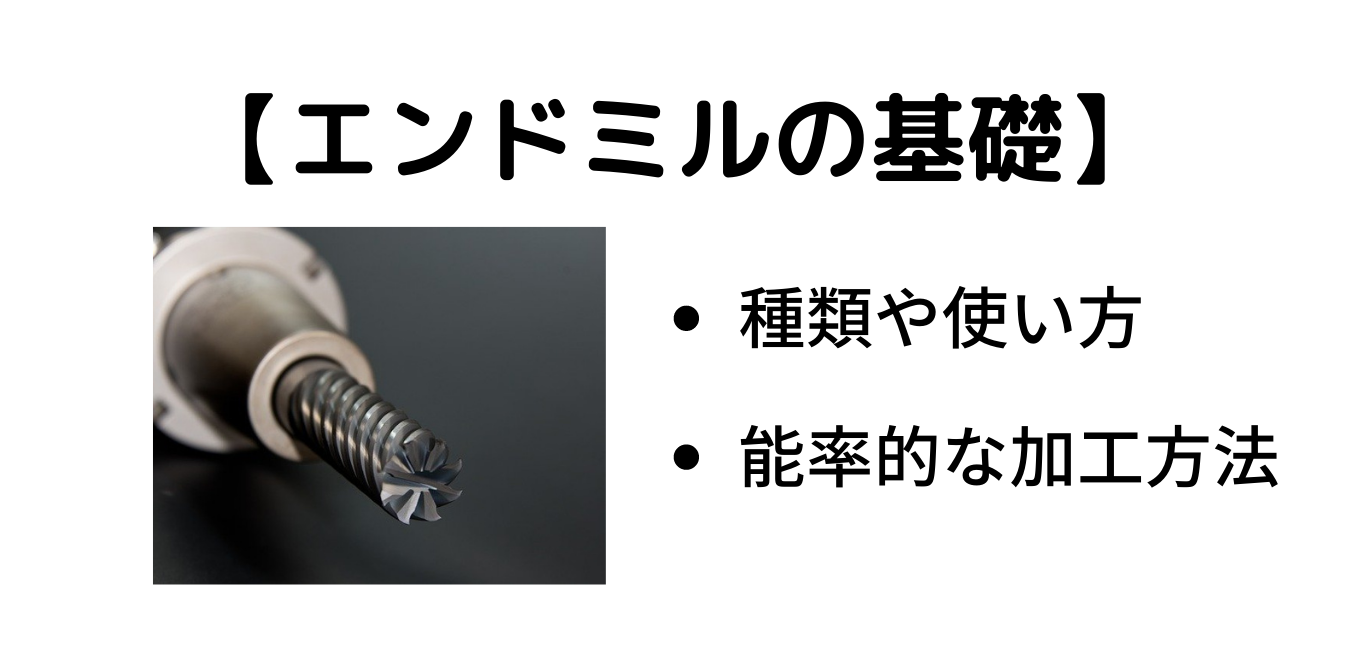

エンドミルとは

切削加工で使う工具でフライスの一種です。基本的にはドリルが軸方向に工具底面で切削するのに対してフライスやエンドミルは主に半径方向に工具側面で切削します。

※底刃がついているエンドミルは軸方向にも加工できます。

エンドミルの種類を実用性のあるものに絞って紹介

エンドミルの構造による分類4つ

- ソリッドエンドミル

- 一体の無垢材から作られるエンドミル

- 一体の無垢材から作られるエンドミル

- ろう付けエンドミル

- 切れ刃部分をろう付けしたエンドミル

- 切れ刃部分をろう付けしたエンドミル

- 刃先交換式エンドミル

- インサート(チップ、スローアウェイ)式のエンドミル

- インサート(チップ、スローアウェイ)式のエンドミル

- ヘッド交換式エンドミル

- 工具の先端部分を交換できるエンドミル

- 工具の先端部分を交換できるエンドミル

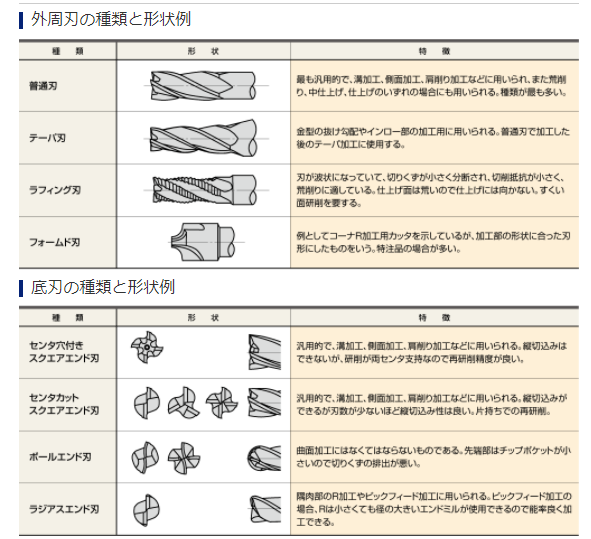

エンドミルの切れ刃の種類と形状

三菱マテリアルさんからの引用画像で説明させていただきます。

エンドミルの種類と形状

参照:エンドミルの種類と形状|三菱マテリアル

エンドミルの切れ刃は外周刃と底刃あります。

※スローアウェイタイプ(刃先交換式)のエンドミルだと底刃がない場合も多いので注意してください。

4種類の外周刃について

- 普通刃は一般的なエンドミルで各メーカー豊富に扱っています。直角な側面加工が得意です。

- テーパー刃は勾配やテーパーの傾斜加工で使います。

- ラフィング刃は粗加工の特化形状です。

- フォームド刃は特殊形状に成型されています。

4種類の底刃について

- センタ穴付きのものは底刃が中心にはないため軸方向の加工(縦送り)には制限があります。

- センタカットされたものは軸方向の加工もできますが、ドリルに比べ切削条件はかなり落ちます。

- ボールエンド刃は曲面の加工ができます。工具中心部は切削性が悪くなります。

- ラジアスエンド刃はボールエンド刃より能率が良いです。

エンドミルの使い方の3つの注意点

- ドリル加工の注意点

- 粗加工と仕上げ加工の使い分け

- エンドミルの切削条件は幅が広い

ドリル加工をするとき

エンドミルは主に径方向に切削していきますが、軸方向にドリル加工もできます。

キャップスクリューボルトの座ぐり穴は、エンドミルで突いて加工することが多いです。また、ドリルに比べて、エンドミルは剛性が高いので穴位置の精度が高く穴径も安定するためリーマーの前加工でもよく使います。

底刃がセンタカットしてあれば下穴がなくてもドリル加工もできますが、時間もかかり、トラブルも発生しやすいため、注意が必要です。

エンドミルの粗加工と仕上げ加工の使い分け

刃先交換タイプは切削速度も速く、交換も簡単なため使用頻度が高いエンドミルですが、側面の精度はソリッドエンドミルの方が優れています。

してがって、粗加工を刃先交換式エンドミルを使い、精度が必要な仕上げ加工には超硬のソリッドエンドミルを使う場合が多いです。

仕上げ加工の際「びびり」がでる場合は不等分割ピッチや不等リードのエンドミルが有効になります。

びびりの記事はこちらをどうぞ

エンドミルの切削条件は幅が広い

エンドミルの切削条件はコーティング、工具材料、形状など幅広い要素が関係するため、製造メーカーの取説でご確認してください。

同じような商品が多くあるので、「一つ一つ調べるのは面倒だ」という人のためザックリとした目安を紹介しておきます。

材質軟鋼SS400の切削速度の目安

- ハイスのソリッドエンドエンドミル V=20m/min

- 超硬のソリッドエンドエンドミル V=60m/min

(コーティングTAlN) - 刃先交換式のエンドエンドミル V=150m/min

(コーティングTAlN)

※切削速度の適正値は切込み量、ワーク、機械の剛性により変化します。

切削条件についてはこちらの記事を参考にしてください。

エンドミルの4つの能率的な使い方

- ヘリカル加工

- ランピング加工

- プランジ加工

- トロコイド加工

4つ加工方法を紹介します。

ヘリカル加工

エンドミルを弧を描きながら軸方向に切り込む加工方法です。螺旋状に動かす「ねじ」のイメージです。

ポケットなど穴形状の加工する場合、個人的にはエンドミルでのドリル加工は能率と工具寿命からあまり行いません。ですから通常は、最初にドリルでエンドミルを入れるためのスタート穴を加工してポケット形状に加工してます。

ドリルでスタート穴加工 ⇒ エンドミル

⇓ ヘリカル ⇓

エンドミル一本でOK

また、エンドミルで小さい穴を大きく広げる場合も径方向の円弧加工より、ヘリカル加工を使う方が速いです。

底刃はセンタカットでない場合、沈ませる許容角度はエンドミルにより違います。メーカーの取説で確認してください。

沈み込み角度 = tan-1 ( 軸方向距離 ÷ 円周 )

※円周 =(加工直径-エンドミル直径)×3.14

ランピング加工

エンドミルを沈ませながら加工する方法です。ヘリカル加工は弧を描きますが、ランピングは直線です。

ヘリカル加工と同じようにポケット形状のスタート穴を省きたいとき有効です。

※通常の径方向の送りよりも加工負荷は大きくなるため送り速度や切込み量などの設定には注意してください。

底刃はセンタカットでない場合、沈ませる許容角度はエンドミルにより違います。メーカーの取説で確認してください。

沈み込み角度 = tan-1 ( 軸方向距離 ÷ 径方向の距離 )

プランジ加工

プランジ加工はドリルと同じように軸方向(縦)に送る切削方法です。

ドリルの場合はまるい穴をあけますが、プランジ加工は主に輪郭に沿って径方向(横)に切込み、軸方向(縦)に切削していきます。粗加工と仕上げ加工どちらも使えます。面粗度は径方向の切込み量で調整します。

切削抵抗が径方向からより強い縦方向に変わるため、長い工具を使う場合、有効な方法です。

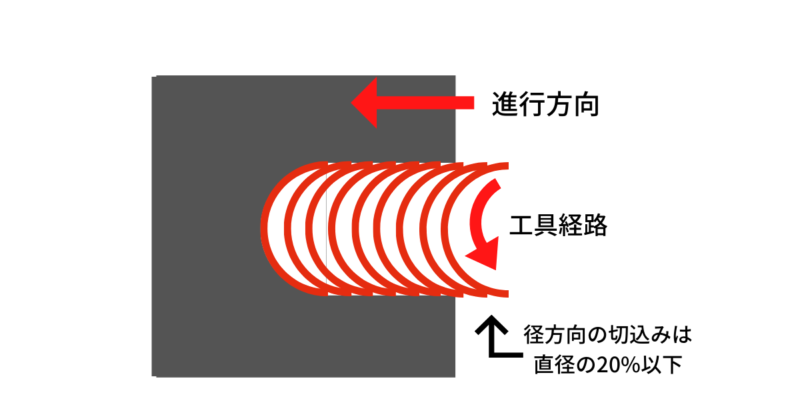

トロコイド加工

トロコイド加工は溝の加工で使われます。

溝の加工は切削抵抗が大きく、びびり、切りくずの排出などトラブルが発生しやすい加工です。

そこで軸方向の切込み量を多く(直径の2倍程度)径方向の切込み量を少なく(直径の20%以下)して溝加工を安定性の高い側面加工で行う方法です。

溝幅と同じ直径で半円の加工をしながら少しずつ進んでいく感じです。

エンドミルは刃先の方を使う頻度が多くなりますが、トロコイド加工だと外周刃を広く使うことができます。

また、切削抵抗も少なくなります。

見ての通りプログラムを作るのは難しそうですがサブプログラムを使ってインクレメンタル指令(G91)で半円加工を繰返すようにすると作れます。

基本的なNCのプログラムの作り方はこちら

マクロで作っておくと便利

切れなくなったエンドミルは?

ハイスのソリッドエンドミルは底刃なら手で研げます。ノギスやハイトゲージで刃先の高さを揃えます。

他は研磨機と使うことをお勧めします。

簡易的な研磨機も売ってますし、再研磨業者に依頼するときれいに仕上げてくれます。

まとめ:エンドミルの種類と使い方

エンドミルの構造による分類4つ

- ソリッドエンドミル

- ろう付けエンドミル

- 刃先交換式エンドミル

- ヘッド交換式エンドミル

4種類の外周刃

- 普通刃

- テーパー刃

- ラフィング刃

- フォームド刃

4種類の底刃

- センタ穴付きスクエア

- センタカットスクエア

- ボールエンド刃

- ラジアスエンド刃

エンドミルの使い方の3つの注意点

- ドリル加工

- 下穴をドリルであけてからエンドミルでドリル加工するのがおすすめです。

- 下穴をドリルであけてからエンドミルでドリル加工するのがおすすめです。

- エンドミルの粗加工と仕上げ加工の使い分け

- 粗加工を刃先交換式エンドミルを使い、精度が必要な仕上げ加工には超硬のソリッドエンドミルを使う場合が多いです。

- 粗加工を刃先交換式エンドミルを使い、精度が必要な仕上げ加工には超硬のソリッドエンドミルを使う場合が多いです。

- エンドミルの切削条件は幅が広い

- エンドミルの切削条件はコーティング、工具材料、形状など幅広い要素が関係するため、製造メーカーの取説でご確認してください。

エンドミルの4つの能率的な使い方

- ヘリカル加工

- ランピング加工

- プランジ加工

- トロコイド加工

使い終わったエンドミルのは

再研磨しましょう。

【エンドミルの種類と使い方】を一通り説明してきましたが、いかがでしたか?

基本的な知識が身についたら実践的行な行動をとってみてください。身近にあるエンドミルを手に取ってみて観察してみてください。「底刃がついてる」とか「センタ穴がついてる」とか気付くことがあると思います。

機械加工してる人なら紹介した4つの能率的な使い方に挑戦してみてください。

以上で終わりです。

最後まで読んでいただきありがとうございました。