マシニングセンタで基本的な加工として、タップ加工があります。ドリルで穴をあけてタップを通す。シンプルな加工ですが、いざ加工するとなると疑問がでてきます。

- ねじ深さに対してタップと下穴の深さはどのくらいで加工するの?

- 貫通不可でねじ深さが確保できない場合はどうするの?

このような疑問に機械加工歴20年のセドヤがお答えします。最後まで読んでいただくとタップの加工の手順が理解できます。

※この記事はメートルねじのタップ加工を説明します。

タップの関連記事紹介

【タップの種類】用途別の選び方と基礎知識をわかりやすく説明

【管用タップの加工】マシニングセンタの切削速度と注意点

【タップの回転と送り】マシニングで使う割り切れる計算方法

タップの加工手順

一般的なタップの加工手順を説明します。

- センター穴の加工(センターリング)

- ドリルでタップの下穴加工

- 面取り

- タップ加工

センター穴の加工

センター穴はドリルの位置決め効果があります。いきなりドリルで加工すると、材料に食付くときドリルが暴れて位置がズレてしまう可能性があるためです。

センター穴には、センタードリルやリーディングドリル(スターティングドリルともいう)など専用のドリルを使います。

加工時間の短縮のの目的で、センターリング工具の直径よりタップ直径が小さいときは、センターリングで面取りまで行うこともできます。

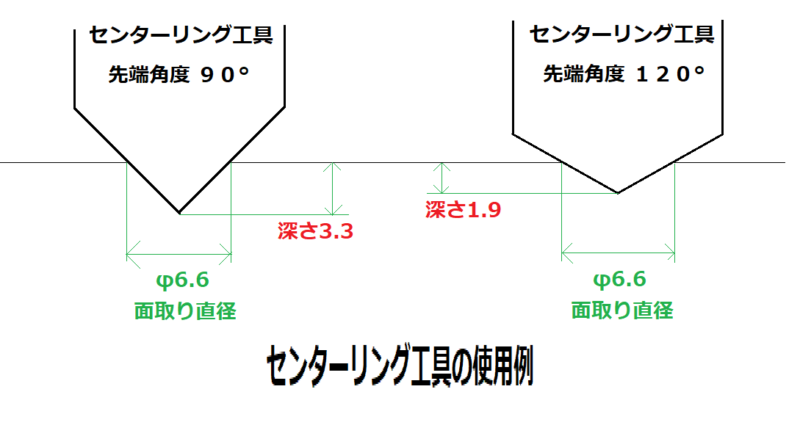

上の図は一般的に市販されている90°と120°のセンターリング工具を紹介しています。面取り直径と加工深さは三角比で計算できます。

120°の工具の場合 ( 6.6 ÷ 2 ) × tan30 で求めるとこができます。

三角比についてはこちら⇓

ドリル加工

めねじの下穴はひっかかり率で決めますが、メートルねじの場合、参考値が計算できます。

下穴直径 = ねじ直径 - ピッチ

※あくまで参考値です。下穴はねじの等級やタップの種類により異なります。詳しくはタップメーカーのカタログで確認してください。

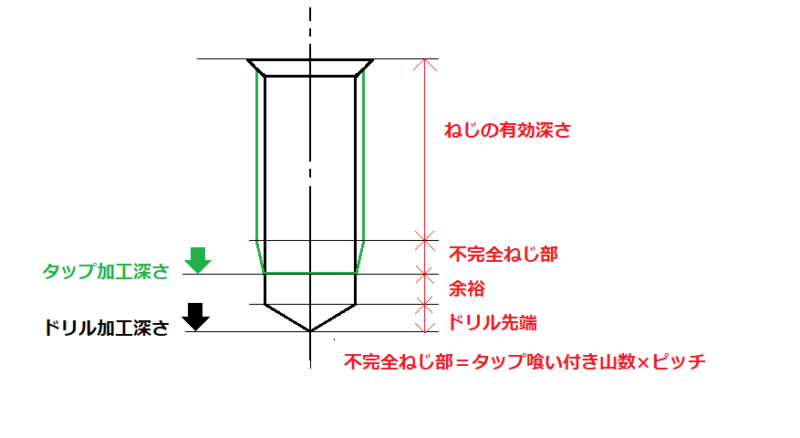

加工する深さは「下穴深さ = タップ深さ + ドリルの先端部分 + 余裕 」で計算します。

※タップ深さについては後述します。

余裕は深いほど切りくずが詰まりにくいため、タップの加工には良いですが、時間もかかるので3mm程度をお勧めします。

ドリルの先端部分はセンターリング工具で説明した通り、三角比で計算できます。一般的な汎用ドリルは刃先の角度118°になっています。

先端角度が118°の場合は 「ドリル直径×0.3 」でドリル先端部分の近似値が計算ができます。

三角比の計算式 →(ドリル直径÷2)× tan31° → ドリル直径×0.3

私の普段使っている計算式を紹介すると

- 下穴深さ = タップ深さ + ドリル直径×0.3 + 3 (余裕)

となります。理想はタップの深さや大きさによって余裕を変えるべきだと思いますが、M3~M24の深さ2.5Dまではこの計算式で加工していますが、特に問題はありません。よければ参考にしてください。

ドリル工具についてはこちら⇓

面取り加工

面取り加工はセンター穴で一緒に加工しないときはタップの前に行います。タップの後に面取りをするとバリで、ボルトが入らない場合があります。

通常は45°の面取りを使います。タップ径より大きい面取り工具の場合は突いて加工できますが、小さい場合は円弧補間で加工します。

面取り工具は深さと工具径の関係を覚えておきましょう。

円弧補間についてはこちら⇓

タップ加工

タップの加工深さは次の式で計算できます。

タップ加工深さ = ねじの有効深さ + タップの食付き(山) × ピッチ

タップの食付きは、ねじ切りの刃の部分で不完全ねじとなります。

不完全ねじ部 = 食付き× ピッチ

で求めることができ、ねじの有効深さに対して、余分に深く入れます。

※食付きはタップによって違います。タップのカタログで確認してください。

M10×1.5 深さ20 の加工例

使用工具は以下の通りです。

- φ3mm センタードリル

- φ8.5mm ドリル 先端角度 118°

- φ12以上の面取り 先端角度 90°

- M10 タップ 食付き2.5山

センタードリルの深さは 2mm 程度の深さでOK。※決まりはありません

タップの深さ = ねじの有効深さ 20 + タップの食付き 2.5山 × ピッチ 1.5

= 20+2.5×1.5

= 23.75

タップの深さは 24

ドリルの深さ = タップ深さ 24 + ドリルの先端部分 8.5×0.3 + 余裕 3

= 24+(8.5×0.3)+3

= 29.55

ドリルの深さは 30

面取りの深さは 5.3(面取り量を0.3)

※あくまで一つの例です。必要に応じて変更してください。

タップの深さが確保できない(貫通不可)ときの3つの対処法

- エンドミル等でドリル先端部分をフラットにする。または、フラットドリル(先平)を使う。

- 食付きの山数が少ないタップを使う。

- スレッドミルなどねじ切り加工用のエンドミルで加工する。(不完全ねじ部をなくす)

注意事項

エンドミルをついて加工すると折れやすいので注意してください。フラットドリルを使うほうがお勧めです。

食付きの少ないタップはねじ山がつぶれやすくなります。

ねじ加工用のエンドミルで円弧補間で加工する方法はタップに比べ加工時間がかかります。

まとめ:【マシニングセンタのタップ加工】

一般的なタップの加工手順

- センター穴の加工(センターリング)

- ドリルでタップの下穴加工

- 面取り

- タップ加工

ドリル加工深さ = タップ深さ + ドリルの先端部分 + 余裕

タップ加工深さ = ねじの有効深さ + タップの食付き(山)× ピッチ

タップの深さが確保できない(貫通不可)ときの3つの対処法

- エンドミル等でドリル先端部分をフラットにする。または、フラットドリル(先平)を使う。

- 食付きの山数が少ないタップを使う。

- スレッドミルなどねじ切り加工用のエンドミルで加工する。(不完全ねじ部をなくす)

タップの加工の方法を説明しましたが、いかがですか?

まずは一度計算して加工してみて下さい。慣れてきたなら、よく加工するサイズのタップは深さを表にまとめておくとプログラムを早く作れます。管用タップ(Rc)は深さが決まっているので加工の際はカタログで深さを確認してください。

以上で終わりです。

最後まで読んでいただきありがとうございます。