お疲れ様です。 セドヤ です。

今回は管用タップの加工についての記事です。※英式の管用タップです。

管用タップは「ガスタップ」とも呼ばれる配管用のめねじ加工に使われるタップ工具です。

管用ねじのタップ加工はマシニングセンタで機械加工の仕事をしているといずれ加工する機会がやって来ると思います。

そこで機械加工歴20年の セドヤ が管用タップを「スルっと」加工できるよう説明します。

管用ねじについて

管用ねじについてはこちらの記事で詳しく説明しています。

管用ねじの呼び記号について

| 管用テーパねじ | 現 JIS (ISO) | 旧 JIS |

|---|---|---|

| テーパおねじ | R | PT |

| テーパめねじ | Rc | PT |

| 平行めねじ(※1) | Rp | PS |

(※1)Rpの平行めねじはテーパおねじとセットで使うため管用テーパねじに分類されます。

| 管用平行ねじ | 現 JIS (ISO) | 旧 JIS |

|---|---|---|

| 平行おねじ(※2) | G (A ,B) | PF |

| 平行めねじ | G | PF |

(※2)平行おねじには等級A又はBと付け加えます。(例)「G1/4A」など。

管用タップの加工に必要な下穴径、ねじ山数、外径について

| タップ サイズ | インチ 山数 | ピッチ | 外径 | Rc(PT) 下穴径 | Rp(PS) 下穴径 | G(PF) 下穴径 |

|---|---|---|---|---|---|---|

| 1/16 | 28 | 0.9071 | 7.723 | 6.2 | 6.5 | 6.7 |

| 1/8 | 28 | 0.9071 | 9.728 | 8.2 | 8.5 | 8.7 |

| 1/4 | 19 | 1.3368 | 13.157 | 11 | 11.4 | 11.7 |

| 3/8 | 19 | 1.3368 | 16.662 | 14.5 | 14.9 | 15.2 |

| 1/2 | 14 | 1.8143 | 20.955 | 18 | 18.5 | 19 |

| 3/4 | 14 | 1.8143 | 26.441 | 23.5 | 24 | 24.5 |

| 1 | 11 | 2.3091 | 33.249 | 29.5 | 30.2 | 30.6 |

| 1 1/4 | 11 | 2.3091 | 41.91 | 38 | 38.8 | 39.2 |

| 1 1/2 | 11 | 2.3091 | 47.803 | 44 | 44.7 | 45 |

| 2 | 11 | 2.3091 | 59.614 | 55.5 | 56.5 | 57 |

管用タップの特徴

- 管用ねじはねじ山角度が55°(メートルねじは60°)

- テーパねじ(Rc,PT)のタップは深さが決まっている。(テーパ1/16)

- テーパタップは加工時の切削抵抗が大きくなる。

- 主に配管に使うめねじなので気密性が必要。

個人的感想ですが、メートルねじと比べトラブルが多くなる印象があります。

そのため切削性の向上、扱いやすさなどから、管用タップの加工の際はタッピングスプレーを利用しています。

管用タップの下穴加工

- 管用タップの下穴は特別な指示がない限りドリル穴で大丈夫です。

- 下穴径は上の表で確認してください。

- 管用ねじの種類により下穴の径は違います。

Rc(PT), Rp(PS) ,G(PF)の順で少しずつ大きくなります。

- 管用ねじの種類により下穴の径は違います。

- センタードリルで加工して下穴径のドリルを加工してください。

管用タップの面取り

下穴を加工したら面取り加工をしておきます。上の表の外径寸法を参考にしてください。

面取りの目的は以下の通りです。

- 見た目が良い。

- バリ取り。

- タップ加工時の案内(ガイド)の役割。

長いタップで振れが大きいときに有効。

管用タップの加工

管用タップを使うときはタッパーを使いますが、シンクロタップ用(同期制御専用)とフロートタイプ(非同期制御)があります。

私はフロートタイプのタッパーを使っています。

理由は3つです。

- 加工中のトラブルにも対応しやすく、工具、被削材に損傷が少ない。

- プログラムまたは切削条件のミスをして加工途中で停止できる。

- はじめての材質でも安心。

管用タップ工具について

管用タップにも被削材に応じて適した形状があります。

管用テーパねじ(Rc,PT)のタップは2つ注意してください。

- 平行ねじに比べ負荷が大きくなる。

- ねじ径が基準径になるよう加工深さが決まっている。

インターラップ形のタップは加工負荷が低減されます。

タップのねじ山が交互に配置されていて切削抵抗を分散します。

こちら⇓は一般用です。見た目で違いがわかります。

管用テーパねじ(Rc,PT)の場合はタップ固有の基準径位置の深さまで加工する必要があります。深さは使用するタップのカタログなど調べます。

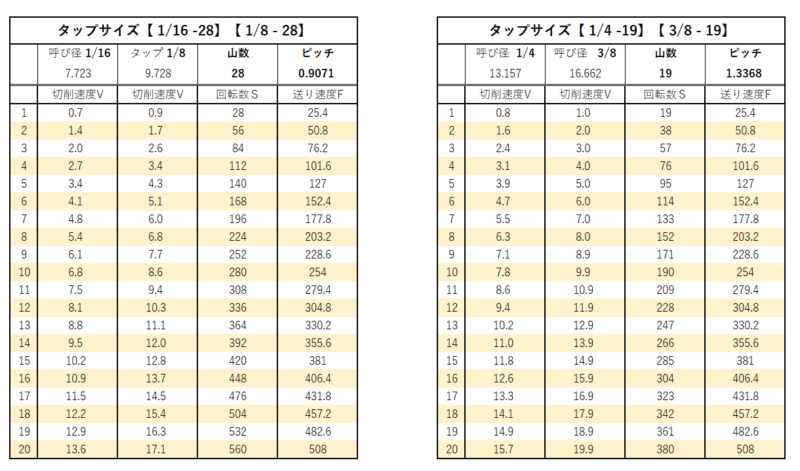

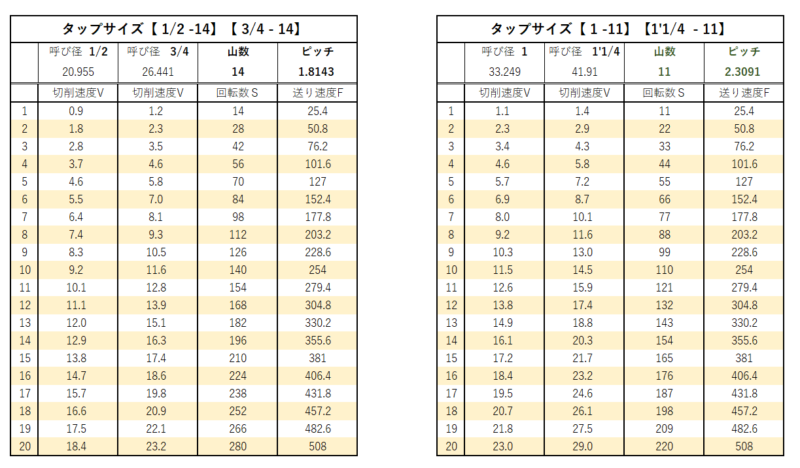

管用タップの切削速度

先にも説明した通りねじ山の不良などのトラブルが起こりやすいため、切削速度は低めです。

私の加工する管用タップの切削速度(m/min)を紹介します。

- 低炭素鋼 3~4

- 高炭素鋼 2~3

- 合金鋼 2~3

- アルミ 5~7

タップメーカーの推奨より控えめで使っています。

切削速度から回転数を求め方はこちら⇓

管用タップの送り速度

管用ねじはピッチではなく「1インチ当たりのねじ山数」で表されます。

「G1/8-28」を例にすると山数が28山、1インチは25.4mmなのでピッチは

25.4÷28=0.9071 …

となります。

計算が面倒な場合は上の表にピッチも記載しています。参考にしてください。

送り速度を計算(mm/min)

例)G1/8-28 のタップの送り速度(mm/min)の計算

- 回転 S130 に設定

- ピッチ 0.9071

- 送り速度 = 130 × 0.9071 = 117.923

となります。「F117.923」ってキリが悪いですね。

そこで下の表に送り速度を比較的キリのいい数値(小数点第一位)になるようまとめてみました。

呼び径サイズの切削速度から回転数、送り速度を探してください。参考にしてみてください。

管用ねじのスレッドミルの加工

スレッドミルはねじ山の形のエンドミルを使ってヘリカル切削でねじの加工をします。

大径の管用タップは「かじり」やすくなります。スレッドミルは有効な対策です。

スレッドミルの特徴

- メリット

- タップに比べ負荷を大幅に低減できる。(トルクの小さい機械でも加工できる。)

- ねじ山の溶着、かじりがない。

- ピッチが同じならサイズ違いのねじ加工が可能。

- おねじの加工も可能。

- デメリット

- プログラムが難しい。

- 加工時間がかかる。

- 試し削りで加工径の調整が必要。

まとめ:【管用タップの加工】マシニングセンタでの加工手順と注意点

管用めねじの呼び記号

- Rc (PT) テーパめねじ

- Rp (PS) 平行めねじ →(参考)相手のおねじはテーパ。

- G (PF) 平行めねじ

管用タップの下穴

- 適切な下穴の大きさに加工する。

- テーパおねじの場合、タップの負荷を抑えるため、下穴をテーパ、段付きで加工することもある。

管用タップの加工

- テーパめねじの場合、基準径位置になる深さまでタップを挿入する。

- タップ加工時の負荷が少ないインターラップタップがある。

- 加工深さはタップに多少違うため、メーカーのカタログで確認が必要。

- 長ねじと短ねじも存在するため注意

- スレッドミルというねじ山形状のエンドミルで管用ねじの加工をするできる。

- 大径のテーパねじには向いている。

いかがでしたか?

参考にしていただければ嬉しいです。

最後まで読んでいただきありがとうございます。

以上で終わりです。

加工頻度としては少ないのでプログラムを作っていると

手が止まるポイントがいくつもあります。