この記事は

という人に読んでいただきたい記事です。

この記事を読むと、機械加工の切削工具に材質の「種類」と「特徴」が理解できます。

さて、切削工具にはさまざまな材料を使われています。まず、一般的な工具材料を紹介します。

- ハイス鋼

- 超硬合金

- サーメット

- コーティング(表面加工)

- セラミック

- CBN

- ダイヤモンド

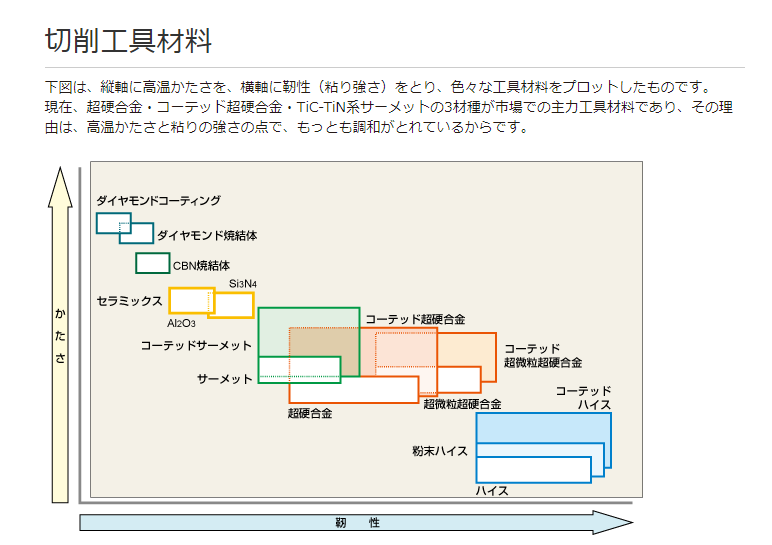

これらはそれぞれ固有の性質をもっています。切削工具で重要視されるのは耐摩耗性につながる「硬さ」と粘り強さを示す「靭性(じんせい)」です。

粘り強さをあらわす靭性と反対に脆さ(もろさ)をあらわす脆性(ぜいせい)という言葉は材料の話によく出てきます。一般的にものは硬くなるほど脆くなります。折れたり、割れたりして加工のトラブルになります。

つまり、硬くて粘り強い工具は摩耗が少なく折れづらいということになります。しかし、硬くなるほど脆くなり、靭性がなくなります。

下図で確認してみてください。

参照:切削材料|三菱マテリアル株式会社

だいたい右下がりに材料が並んでいます。

硬さと靭性のバランスが良さそうな中間あたりの「超硬」と「サーメット」が主流の工具材料というのもよくわかります。

それでは個別に紹介していきます。

ハイス

ハイスは高速度工具鋼(high speed steel)のことで英語の頭文字とってハイス(HSS)と呼ばれています。

JIS規格に定められた3つの工具鋼のうちの一つです。

- 炭素工具鋼

- 合金工具鋼

- 高速度工具鋼(ハイス)

炭素工具鋼は「SK」の記号で表されます。

合金工具鋼は「SKS」「SKD」「SKT」で表されます。

この2つの工具鋼は工作機械を使っての金属加工するには硬度が足らず効率的ではありません。従って、やすり、たがね、金型、などの別の用途に使われることが多いです。

ハイスの特徴

- 靭性があります。

- ハイスは「SKH」の記号で表されてます。

- タングステン系とより靭性を持たせたモリブデン系の2種類があります。

- 焼結して作られる「粉末ハイス」もあり、より靭性が高くなります。

- 切削工具材料の中では安価で加工が比較的簡単。

- 超硬に比べ熱に弱い(600℃あたりで硬さを失う)

- ドリル、タップ、エンドミルなどはハイス製品が多くあります。

- アンギュラーカッターや、サイドカッターなど靭性が必要な工具に使われている。

超硬合金

超硬合金は炭化タングステン(WC)が主成分でコバルト(Co)を結合剤(バインダ)の役割に焼結して作られます。

炭化タングステンは非常に硬い素材で、また希少金属(レアメタル)なので使用済みの超硬合金はリサイクルされます。

鉄の約2倍の重さがあるのでハイスやサーメットとは持った感覚で違いがわかります。

超硬の特徴

- 高価、硬い、重い。

- 高温になっても硬さがあまり落ちません。(800℃程度)

- 靭性はハイス鋼より劣ります。

- 鉄との親和性が高く構成刃先がつきやすいです。

- 切削工具用の超硬は以下の3つに分けられています。

「P種」鋼

「M種」ステンレス

「K種」鋳鉄 - 「微粒子超硬合金」もあり、靭性、硬度ともに優れている。

- 切削加工の主流の工具材料でコーティング加工された製品がほとんどです。

- 刃先交換タイプの切れ刃(チップ)、または、ソリッドタイプのエンドミル、ドリルなども広く市販されています。

サーメット

サーメット( cermet)はセラミックス(ceramics)と金属(metal)の造語だそうです。セラミックスの硬さと金属の粘り強さを持つというか、中間の材料という感じです。超硬合金とサーメットは区別されていますが「高融点金属を結合剤で焼結して作る」のでほとんど同じですが、炭化タングステン(WC)が主成分になると超硬になります。

他の金属チタン(Ti)やタンタル(Ta)などが主成分になるとサーメットになります。

サーメットの特徴

- 超硬より硬いが靭性に劣ます。

- フライスのような断続加工より旋削のような連続加工に向いています。

- 鋼の加工では親和性が低いのできれいな仕上げ面になります。

- 切削加工の主流で刃先交換タイプの切れ刃(チップ)に使われています。

- ソリッドタイプは、靭性が低いため、あまり多くは市販されていない印象です。

表面加工 コーティング

コーティングは表面加工で母材を薄い皮膜で覆い性質を改善します。 用途に応じて多くの種類があります。

ハイス、超硬、サーメットなどを母材に、コーティング加工されて工具が多く市販されています。

コーティングの代表的な種類と特徴

| 窒化チタン | TiN | 金色で耐摩耗性、耐衝撃性が良い。 |

| 炭窒化チタン | TiCN | 紫色で耐摩耗性、滑り性が良い。 |

| 窒化チンアルミニウム | TiAIN | 暗い紫色で耐摩耗、耐熱性、耐酸化性が良い。 切りくずななどがつきにくい特長がある。 |

| 窒化クロム | CrN | 耐食性が良い。他の膜種に比べて腐食に強い。 銅やステンレスなど加工に使う。 |

| ダイヤモンド ライクカーボン | DLC | 工具コーティングとしては最高の硬度で低摩擦係数。 耐熱性が低くなる。アルミの加工に使う。 |

コーティングの方法は化学的蒸着のCVD法(Chemical Vapor Deposition)と物理的蒸着のPVD法(Physical Vapor Deposition)があります。

CVDコーティングは1000℃くらいの高温度下で化学反応を利用する方法で耐摩耗性が良くなります。

PVDコーティング比較的低温下で形成されます。熱に弱いハイスはこの方法でコーティングされます。

セラミック

金属は高温になるほど柔らかくなる性質があります。超硬合金、サーメットでも1000℃まで温度が上がると、常温時の約35%まで軟化します。窒化ケイ素系セラミックの場合は同じ1000℃で常温時の約70%の硬度を保ちます。また、熱くなっても割れずらい性質もあります。

切削工具のセラミックは「アルミナ系」と「窒化ケイ素系」の2種類に大きく分けられます。

アルミナ系セラミックの特徴

| 白セラミック | 主成分のアルミナにジルコニアを添加した 代表的なセラミックです。 | 鋳鉄 |

| 黒セラミック | 炭化チタン(TiC)を添加して硬度と上げたタイプ。 | 高硬度材 鋳鉄 |

| ウィスカー | 炭化ケイ素(Sic)を添加して耐衝撃性が良く 急激な温度変化にも強い。 ウィスカー(whisker)は猫のひげの意味で、 炭化ケイ素の組織が針状で似ていることに由来する。 | 耐熱合金 鋳鉄 |

窒化ケイ素系セラミックの特徴

| 窒化ケイ素 | 窒化ケイ素系の特徴で耐衝撃性に優れる。 | 鋳鉄の 荒加工 |

| サイアロン | ケイ素(Si)にアルミニウム(Al)酸素(O)窒素(N)を 合成した素材で、頭文字をとって サイアロン(SiAlON)です。 耐熱性、耐熱性ともに優れる。 | 耐熱合金 |

CBN

主成分が立方晶窒化ホウ素でcubic Boron Niterideの頭文字からCBNと略されます。

CBNの特徴

- ダイヤモンドに次ぐ硬さと熱伝導性です。

- 高温状態では1300℃まで耐性があり、高温下ではダイヤモンドよりも優れた能力を発揮します。

- 焼き入れ鋼、耐熱鋼などに使われます。

ダイヤモンド

最も硬く、最も耐摩耗性に優れた材料です。

ダイヤモンドの特徴

- 700℃で酸化がはじまるので高温下での加工には向きません。また、鉄系鋼材の加工には向きません。(鉄がダイヤモンドの炭素を吸収するため)

- アルミニウム、銅など非鉄金属やプラスチック(FRP)などの加工に使われます。

FRPは「繊維強化プラスチック」のことです。(Fiber Reinforced Plasticsの略)

代表的なものを2つ挙げます。

- GFRP ガラス繊維強化プラスチック

- CFRP カーボン繊維強化プラスチック

まとめ

切削工具の材料のまとめです。

ハイス鋼

硬度の低いが、靭性がある。

超硬合金

硬度、靭性のバランスがよい。コーティングすることて、利用範囲も広がり、工具寿命も延びる。主流の材料です。

サーメット

超硬合金より欠けやすい。鉄との親和性が低く加工面がきれいになる。

セラミック

硬く、熱に強い。高温下の加工でも硬度をたもてる。(約1000℃まで)

CBN

ダイヤに次ぐ硬さ。高温下ではダイヤより優れる。(約1300℃まで)

ダイヤモンド

最も硬い工具材料。鉄とは反応するので向かない。

最後まで読んでいただきありがとうございます。

以上で終わります。