この記事はマシニングセンターで機械加工する際のワークの固定方法についてまとめています。

ワーク(加工物)を固定する道具、器具を治具(jig)といいます。

まとまった量があったり、定期的に繰り返し加工する予定がある場合は効率を考慮して専用の治具を作ります。専用の治具が必要ない場合は、汎用的な締め具を使いワークを固定します。

ワークの固定は、形状や加工内容を考慮して決めなければなりません。

固定に使う治具

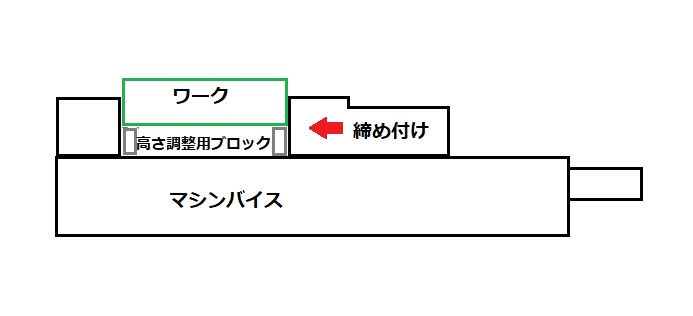

マシンバイスはマシニングセンターでよく使われます。フライス加工の初心者はマシンバイスを使って6面体(6F)を作る練習からスタートします。面の平行、直角にするのはなかなか難しい作業になります。

他にはフリーバイスやサイドジャッキなど横から押さえる治具があります。マシンバイスを使えない形状の場合や、ピンポイントで押さえたいときにコンパクトで取り付けが簡単なのでよく使われるます。

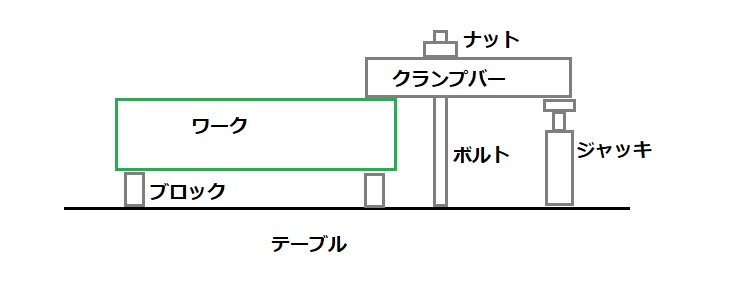

クランプバーはワークを直接押さえる道具です。ジャッキやブロックでワーク側とジャッキ側の高さを揃えます。ボルトとナットで締め付けます。このときのボルトの位置がワークに近いほどワークを押さえる力も強くなります。

研削盤でよく使われるマグネットチャックは磁力でワークを固定します。

円筒形状のワークではチャックやVブロックを使うのが一般的です。

ワークの固定について

ワークの形状により、段取り(ワークの固定)も柔軟に対応しなければなりません。最初に説明したように専用の治具を作る場合は専門の業者に依頼すれば立派なものを納品してくれますが、コストと納期が必要です。既存の治具を組合せたり、必要なものは適時作って治具のバリエーションを増やしていくと、自分でもある程度、専用の治具を作れるようになります。(もちろん、専門の業者にはかないませんが・・・)

最近では工作機械も複合化が進んでいるので工程数を減らすため、段取りの工夫がより必要になります。無理な段取りでワークが動いたり、チャッキングが弱く必要以上に軽切削になったりすることもあると思いますが、コストと効率を考えながら折り合いを付けましょう。

平行だし作業

工作機械で加工する際は機械に対して平行にワークをセットする必要があります。

マシンバイスを使う場合は最初にマシンバイス本体を平行に取り付ることによってワークも平行にセットされるので平行だしをする必要はありません。しかし、加工の際の負荷で動いている可能性もあるので、定期的に平行チェックは必要です。

平行だし作業を省くため、治具の案内面に押し当てたり、ワークの穴などを利用するなどの工夫をしますが専用の治具を作る場合には有効です。

また、テーブルが回転する一部の機械では自動で平行だしをしてくれる機能も備えてあります。

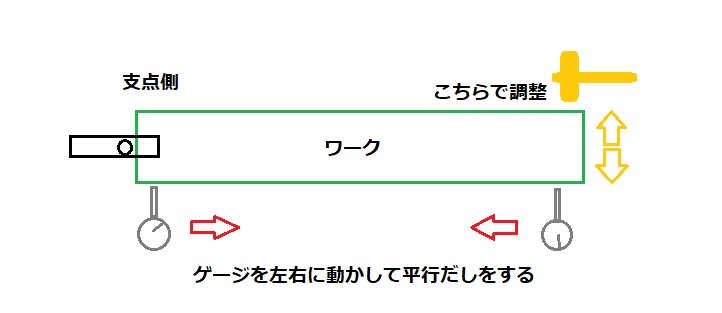

一般的には機械のオペレーターが平行だしの作業をします。ワークをゲージ(測定具)で測定しながら機械を動かしワークをプラスチックハンマーなどを使って平行にします。基本的な作業になります。

ポイントは支点(動かない点)を作ることです。軽く押さえて支点にして動かない点を作り、そこを基準にすると比較的に簡単に平行だしができます。

ワークが非常に長い場合や、なかなか平行がでないときは、ゲージを2つ用意して両端に当てておくと両方の動いた量がわかりやすくなります。

XY方向の平行は上の作業で平行だしが可能ですが、Z(厚さ)方向の平行は機械のテーブルが基準になるので削ってある面を受ける場合は平行になりますが、黒皮の場合は押さえるポイントに隙間があると加工面が歪む原因になるため、シムなどで隙間がないように調整して押さえます。

平面度が必要な場合には受ける面を削ってワークをセットします。

ワークの固定のまとめ

ワークの固定にはいろいろな治具を使います。

- クランプバー

- ボルト、ナット

- ブロック

- ジャッキ

- マシンバイス

- フリーバイス

- サイドジャッキ

- マグネットチャック

- チャック、Vブロック

いろいろなワークに対応するには治具を組み合わせて使う必要があります。慣れてきたら、コストと効率も考えて日々改善していきましょう。

平行だしは、基本となる作業なのでしっかりマスターしておく必要があります。

以上です。

最後まで読んでいただきありがとうございました。