この記事は機械加工の工具について

そんな人に読んでいただきたくて書きました。

最後まで読むと、ダウンカットとアップカットの違いがわかるようになり、フライス加工がちょっと上手になります。

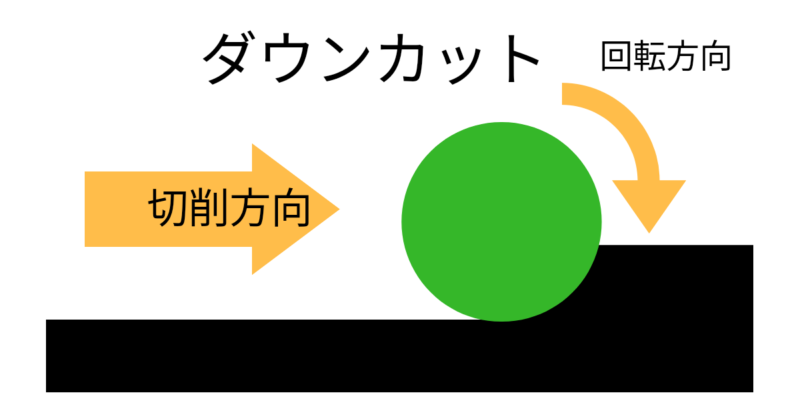

ダウンカット

ダウンカット(下向き削り)は下の図の様な削り方です。進行方向へ切れ刃が被削材に切り込んでいく(押し込んでいく)感じです。

ダウンカットの特徴

- 工作機械にある程度の剛性が必要。

- 切削抵抗が少ない。

- 工具寿命は長くなる。

- びびりにくい。

- 被削材と工具が離れるような力が働くため、工具が逃げやすい。

- 切りくずを巻き込みやすい。(切りくずの排出が悪い)

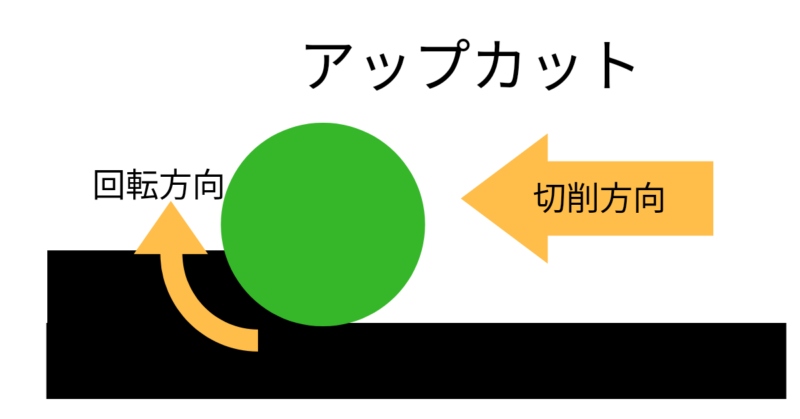

アップカット

アップカット(上向き削り)は下の図の様な削り方です。進行方向へ切れ刃が被削材をすくい上げる感じです。

アップカットの特徴

- 剛性のない工作機械でも加工できる。

- 工具寿命は短い。

- びびりやすい。

- 被削材と工具が近づく力が働くため、工具が食い込むことがある。

- 切りくずを巻き込みにくい。(切りくずの排出が良い)

ダウンカットとダウンカットの比較

基本的にはダウンカットが推奨されます。(切削抵抗も少なく、工具寿命も長いため)

機械剛性については古い機械でなければ問題ありません。

工具寿命はダウンカットの方が優れています。

側面加工ではダウンカットは工具が逃げやすく、アップカットは食い込みやすいため、加工の時の寸法のチェックは注意が必要です。

ビビりにくいのはダウンカットです。

ダウンカットのデメリットとしては切りくずを巻き込みやすいことです。とくに切りくずが多くなると切れ刃が欠けたり、側面の仕上げ面が悪くなることがあります。

対策としては、回転数、送り速度、切込みを調整する。または、エアーか、もしくは切削液で切りくずを飛ばします。内部給油ができればより効果的です。

アップカットはバリ(ささくれ)が生じやすく、加工硬化を起こしやすい(加工面をこするため)です。

まとめ

ダウンカットとアップカットについて説明してきましたがいかがでしたか?

個人的にはダウンカットが90%です。アップカットを使うときは軽切削でなおかつ、工具経路を短くしたいときだけです。

アップカットもダウンカットも気にしない人もいますが、経験上、工具寿命はかなり違います。

工具経路を常にダウンカットにするのは面倒なので、削る量が少ないときはアップカット、ダウンカットを気にしないでスピード重視で行い、削る量が多いときは工具寿命を重視してダウンカットで切削すると効率的です。

アップカット、ダウンカットを意識しながら工具の経路を考えるのは、最初は難しいですが、主軸の回転方向をイメージするとわかりやすいです。(私は今もそのやり方です)

最後まで読んでいただきありがとうございます。

参考にしていただければ幸いです。